CONCURSO DE DESIGN E CRIAÇÃO DA VERALLIA

Edição 2025 – Ibéria

Regulamento do concurso para escolas selecionadas de Espanha e Portugal

REGULAMENTO DO CONCURSO

Introdução

A Verallia, grupo independente, é um dos três principais fabricantes de embalagens de vidro para alimentos e bebidas do mundo e oferece soluções de embalagens inovadoras, personalizadas e que respeitam o meio ambiente.

A Verallia desenha e fabrica embalagens de vidro cada vez mais especializadas, com formatos mais marcantes, diferentes acabamentos ou detalhes de gravação em vidro que permitem ao cliente diferenciar os seus produtos da concorrência.

Objetivo

Longe de ser uma simples moda, o auge de produtos em pequenos recipientes de vidro responde a uma tendência crescente para o individual, o prático e o sustentável. No mundo atual, não são apenas as coisas grandes que se destacam, mas também aquelas que são apresentadas numa versão compacta, cuidada e premium. Como diz o ditado, as coisas boas, quando oferecidas numa pequena garrafa de vidro, tornam-se ainda mais apetecíveis.

Apoiado pelo sucesso das onze edições anteriores, o principal objetivo do concurso de Design e Criação da Verallia é continuar a oferecer aos alunos participantes a oportunidade de viver uma experiência próxima do meio profissional. E que, depois de desenvolver a sua melhor proposta, alguns dos designs apresentados possam ser produzidos e colocados no mercado por um dos clientes da Verallia.

Para a edição de 2025, cada participante terá de criar uma garrafa de vidro de pequeno formato ou de dose única, aproveitando as possibilidades criativas oferecidas por este material, para apresentar um recipiente destinado aos mercados da Verallia: licores, sumos, refrigerantes, azeites e vinhos (tranquilos e espumantes).

Os pequenos formatos não beneficiam apenas o consumidor, mas também permitem às marcas diversificar a sua oferta e adaptar-se a um mercado que valoriza a flexibilidade e a qualidade. Abaixo estão alguns exemplos de produtos inovadores que podem ser encontrados em embalagens de vidro reduzidas:

- Mini garrafas de bebidas alcoólicas: São utilizadas tanto como artigos de oferta, colecionáveis ou simplesmente para experimentar diferentes variedades.

- Alimentos gourmet: Óleos em frascos mais pequenos que permitem ao consumidor ter acesso a um produto premium sem ter de comprar grandes quantidades ou ter diferentes variedades de óleo na despensa para utilizar consoante o prato/receita.

- Bebidas da moda: Alguns sumos naturais ou bebidas funcionais, como a kombucha ou as bebidas detox, são também embalados em pequenas garrafas de vidro, concebidas para consumidores que procuram conveniência e qualidade.

Além disso, o projeto a executar deve também inspirar-se em diferentes tendências de consumo e dar asas à criatividade num material tão versátil como o vidro.

Tendências de embalagens para 2025

Todos os anos, a Verallia analisa as tendências de consumo para melhor servir os seus clientes e elabora uma análise de mercado, comparando o comportamento do consumidor. O resultado são quatro tendências principais, cada uma respondendo a expetativas específicas do consumidor.

Como líder europeu e terceiro maior produtor de recipientes de vidro para alimentos e bebidas do mundo, a Verallia confirma uma crescente consciencialização para um futuro mais ético e sustentável. Ao mesmo tempo, o consumo de bebidas espirituosas com baixo teor alcoólico continua a crescer em busca do bem-estar físico e mental. Sabe-se também que os consumidores exigentes procuram cada vez mais experiências únicas e produtos adaptados às suas preferências individuais. Desta forma, existe uma procura cada vez maior por oferecer um valor diferenciador ao produto, tanto em termos estéticos como sensoriais.

Estas são as quatro principais tendências detetadas pela Verallia:

- Um foco renovado na ética e na sustentabilidade

O compromisso com um futuro sustentável desencadeou um movimento coletivo responsável entre os produtores de vinho e bebidas espirituosas de todo o mundo, incentivando as marcas a adotar novos processos, utilizando ingredientes biológicos, implementando energia renovável e minimizando o desperdício.

- Reciclagem de ingredientes. Com a necessidade de maximizar os recursos existentes, as marcas estão a produzir álcool a partir de ingredientes comummente descartados e não convencionais, como cascas de banana, batatas, grãos de café maduros e outros para produzir álcool, reduzindo assim o desperdício e a pegada de carbono.

- Minimização da embalagem. A melhor embalagem, em termos de sustentabilidade, é aquela que não existe, e a tendência é para reduzir o que é desnecessário e otimizar o que resta, e realça a importância do design da garrafa, o seu formato esteticamente atrativo, abrindo caminho para a inovação, eficiência e premiumização.

- Embalagem imperfeita. As garrafas com acabamentos imperfeitos estão a ganhar popularidade, comunicando autenticidade e compromisso com a sustentabilidade.

- Menos álcool, mais bem-estar

Há uma preferência crescente por bebidas com baixo teor alcoólico ou sem álcool, e opções que respeitem os cuidados pessoais e agradem a todos os tipos de paladares.

- Opções mais leves, frescas e fáceis. Procura satisfazer os mais diversos gostos e adaptar-se melhor a diferentes ocasiões. Isto está a ser conseguido com bebidas espirituosas de origem vegetal, opções com baixo teor alcoólico e alternativas de licores com benefícios funcionais, como os potenciadores do humor.

- Estética divertida. Há uma tendência crescente para embalagens com personalidade original, adotando abordagens criativas, através de colaborações com artistas e ilustradores, para dar personalidade aos seus produtos e acrescentar valor emocional e artístico, refletindo um estilo de vida mais dinâmico e divertido, mais atrativo para partilhar nas plataformas sociais.

- Experiências personalizadas

Os consumidores procuram produtos e experiências únicas, adaptadas às suas preferências individuais, o que gera procura por formatos de embalagens inovadores e personalizados.

- Doses individuais. O crescimento das embalagens individuais é impulsionado pelas mudanças nas preferências dos consumidores e pela necessidade de conveniência e personalização. São perfeitos para desfrutar “on the go” e combinam a praticidade com luxo.

- Hard Seltzer y RTD Cocktails. As bebidas carbonatadas e de baixas calorias, bem como as misturas pré-misturadas de álcool e outros ingredientes, estão em alta devido às preocupações com o bem-estar e às mudanças no gosto do consumidor.

- A “Cocktailização” do Vinho. Ganharam muita popularidade devido à sua capacidade de oferecer experiências que combinam indulgência e consciência de saúde, facilidade e sofisticação, baixo teor de álcool e conveniência para beber.

- Boundary Blurring. A procura por experiências personalizadas está a levar as marcas a inovar nos métodos de fermentação, oferecendo novas experiências de sabor que transcendem as categorias tradicionais.

- Aumentar o valor

Na constante corrida à inovação e diferenciação, principalmente na categoria de bebidas espirituosas, as marcas procuram originalidade na estética e no design sensorial, incorporando detalhes sofisticados e inusitados para acrescentar luxo e exclusividade ao produto.

- Estética e sensorialidade. As marcas estão a focar-se no design sensorial das garrafas, utilizando acabamentos especiais e tecnologias digitais para oferecer experiências de consumo exclusivas e memoráveis.

- Phygital Design. A integração de tecnologias digitais, como a realidade aumentada, está a redefinir a exclusividade e a colecionabilidade no design de garrafas, proporcionando interações imersivas para além do produto físico.

Estas tendências refletem uma mudança para práticas mais conscientes e experiências de consumo mais ricas, onde o design da garrafa de vidro desempenha um papel crucial na diferenciação e na ligação emocional com os consumidores modernos.

Antecedentes

Este concurso de criação foi organizado pela Verallia Franc?a por va?rios anos consecutivos, registando um grande sucesso a ni?vel de participação e um importante impacto nos meios de comunicação, tanto gerais como especializados.

Além disso, foram comercializados alguns designs premiados, como, por exemplo, a garrafa da imagem que, evocando um buquê de rosas, foi escolhida por uma vinícola para o seu vinho rosé com grande sucesso, principalmente no mercado japonês.

Outro dos projetos que foi adquirido por uma marca é o da GEM.

Outro dos projetos que foi adquirido por uma marca é o da GEM.

Após o sucesso e a consolidação do concurso em França, a Verallia decidiu transferir esta iniciativa para as escolas de design de outros países, incluindo Espanha e Portugal. Em 2017 foi realizada a primeira final internacional em que participaram os alunos vencedores de cada país.

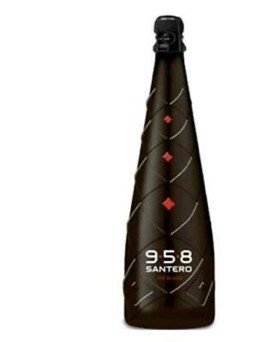

Outro exemplo da jornada profissional dos designs apresentados ao concurso são as garrafas Ice Black 958 Santero desenhadas pelas alunas do Politécnico di Milano- Scuola di Design Lucia Gualdi e Francesca Inzani, vencedores na edição italiana de 2018. A garrafa possui gravação com formato de diamante e serigrafia que reflete o logotipo e as letras da marca.

Outro exemplo da jornada profissional dos designs apresentados ao concurso são as garrafas Ice Black 958 Santero desenhadas pelas alunas do Politécnico di Milano- Scuola di Design Lucia Gualdi e Francesca Inzani, vencedores na edição italiana de 2018. A garrafa possui gravação com formato de diamante e serigrafia que reflete o logotipo e as letras da marca.

A garrafa de azeite que Alicia López, aluna da LCI Barcelona School (LCI), desenhou para a edição espanhola de 2020: um modelo standard que agora faz parte do catálogo de azeites e vinagres da Verallia Ibéria.

Na edição anterior ganhou “APIARI ”, um novo frasco de mel, com reinvenção ergonómica que oferece uma nova experiência sensorial (visão/tato) aos consumidores. As formas, influenciadas pelas chaminés de La Pedrera de Gaudí e pela natureza do mundo da apicultura, criam um padrão de silhuetas orgânicas e organizadas.

Esta proposta de um grupo de alunos da escola ELISAVA de Barcelona ofereceu uma segunda utilização para a embalagem, reconvertida numa lâmpada solar graças a uma tampa com luzes LED.

Apresentação do Concurso

O concurso é destinado a estudantes inscritos em Escolas de Design selecionadas em Espanha e Portugal e no ano letivo 2024/2025.

A equipa responsável por cada projeto deve ser constituída por um ou mais alunos matriculados numa destas escolas.

As inscrições são feitas online, no website dedicado ao concurso https://www.concursoverallia.es/pt-pt/ e que estará disponível a partir de 3 de março. A data limite de inscrição é até ao dia 3 de abril de 2025.

Nesta edição do concurso foram convidados alunos das seguintes Universidades ou Escolas:

Espanha

- EPS (Escola Superior Politécnica da Universidade de Sevilla)

- EASD Segovia

- CESINE Santander

- UDIT (Universidade de Design, Inovação e Tecnologia) – Madrid

- UE (Universidade Europeia de Madrid)

- TECNUM (Universidade de Navarra)

- EINA (Universidade de Zaragoza)

- IED (Istituto Europeo di Design de Barcelona)

- ESDIR (Escola de Design de La Rioja)

- ELISAVA (Escola de Design e Engenharia de Barcelona)

- Universidade de Mondragón (País Basco)

- EASD (Escola de Arte e design de Burgos)

- UNIZAR Zaragoza

Portugal

- Universidade da Beira Interior

- Universidade de Évora

- Escola Superior de Artes & Design (Politécnico de Leiria)

- Escola Superior de Tecnologia e Gestão (Politécnico da Guarda)

Pré-formação para participantes

A equipa da Verallia irá oferecer formação online a todos os participantes inscritos no concurso, onde poderão esclarecer quaisquer dúvidas quanto à viabilidade de fabricação dos projetos, oferecendo a análise e a visão de especialistas para tornar cada um dos projetos uma realidade.

Esta formação será realizada (data previamente acordada com as escolas) em 2 sessões (uma para Espanha e outra para Portugal) e está prevista para Março.

Dossier do participante

- Um participante poderá enviar quantos trabalhos quiser, seja sozinho, em grupo ou em ambas as modalidades, desde que seja apresentado um dossier para cada trabalho.

- Cada concorrente participa em seu próprio nome e em nome da escola que representa. No caso de apresentação em grupo, basta a inscrição de um deles, embora todos participem igualmente e representem a escola.

- Cada dossier será composto por 2 partes:

- Um dossier completo: SEM NOME DO(S) PARTICIPANTE(S) OU ESCOLA.

Cada dossier deverá conter uma embalagem/frasco adaptado ao tema do concurso. E deve incluir informações relacionadas a:

- O formato da embalagem desenhada para a ocasião.

- A aparência da embalagem (cor, acabamento, decoração…).

- A ergonomia da embalagem.

- A utilização da embalagem (utilização para novos mercados ou produtos…).

- A proposta de rotulagem criativa.

- Um esboço/imagem visual do projeto e um plano técnico acompanhado de informação contextual indicando:

- O valor agregado da embalagem (estética, ergonómica, logística…).

- O “momento” do consumo.

- O público a quem o projeto se destina.

- Uma estimativa da realização industrial do recipiente.

- Em geral, quaisquer dados que forneçam informações ao júri sobre o projeto.

O júri pré-selecionará os dossiers exclusivamente com base neste documento.

- Fotografias: 2 ou 3 fotografias em alta resolução (máximo de 2 megabytes), em formato jpg.

Cabe ao participante verificar se o seu projeto já existe. Nesse caso, o participante deve demonstrar que contribui com melhorias significativas ou originalidade.

Responsabilidade do organizador

A secretaria do concurso é responsável pela proteção dos trabalhos, pela exposição dos dossiês e pela organização da cerimónia de entrega de prémios.

Composição do Júri

A composição do júri do concurso reflete a abordagem multidisciplinar adotada. O júri será composto por pelo menos:

- Agência de design/branding/embalagem.

- Designers de etiquetas/cápsulas com base na disponibilidade.

- Jornalista de mídia relacionada ao design e/ou setor temático

- Clientes Verallia.

- Executivos da Verallia.

O júri poderá, opcionalmente, incluir um ou mais membros adicionais cuja experiência profissional garanta a sua competência nas áreas do design e/ou embalagem.

O júri reunir-se-á em Madrid, no dia 12 de junho de 2025.

Calendário

- Janeiro: Seleção de escolas, tema e poster.

- Do 3 de março a 3 de abril: Inscrição online dos alunos.

- Do meio de março ao 6 de junho:

– Apresentação da competição + resolução de questões técnicas no TEAMS em grupo com especialistas da Verallia e alunos participantes. Haverá uma sessão para Espanha e outra para Portugal (datas a definir).

– *Pode ser solicitada uma reunião ad hoc se a escola considerar relevante e necessária.

– Desenvolvimento dos projetos pelos alunos e entrega até às 23h59 do dia 6 de junho de 2024.

- 12 de junho: reunião do júri em Madrid e comunicação dos vencedores através das RRSS da Verallia e comunicado de imprensa.

Critérios de seleção

Os trabalhos apresentados serão avaliados de acordo com os seguintes critérios (lista não indicativa e não exaustiva):

- O mais importante e para o qual será feito o primeiro filtro é que a embalagem proposta seja industrial/manufaturável. Se a sua forma ou desenho não permitir a sua fabricação industrial, não será avaliado.

- Valor agregado fornecido aos diferentes usos da embalagem.

- Valor estético do material.

- Natureza inovadora do design/conceito.

- Valor agregado das terminações propostas (por exemplo, a interação com a forma da embalagem).

- Qualidade do dossiê (dossier completo e que fornece uma visão geral do projeto).

- Avaliação do júri da concretização industrial do projeto e avaliação da sua viabilidade.

Uso promocional do concurso

Os participantes do concurso consentem expressamente com o tratamento dos seus dados pessoais e autorizam expressamente o organizador a divulgar as suas criações, os seus dados pessoais e as informações fornecidas pelo candidato.

Os participantes autorizam expressamente os organizadores a utilizarem os seus dados pessoais e projetos para fins publicitários, promocionais ou através de campanha de imprensa nacional ou internacional nos meios de comunicação e redes sociais que o organizador considere adequado ou conveniente.

Confidencialidade

Os candidatos concordam em não divulgar informações classificadas como confidenciais, mesmo após o término do concurso, independentemente das causas.

Durante o período do concurso, os candidatos comprometem-se a não divulgar nem a permitir que os seus projetos sejam divulgados sem a autorização prévia por escrito da Verallia.

É expressamente acordado que a confidencialidade não se aplica à comunicação que ocorre nas instituições nas quais os candidatos estão matriculados e, mais particularmente, nas apresentações de natureza pedagógica que são feitas dentro da escola.

Uma vez terminado o concurso, os candidatos cujo projeto não foi premiado, irão recuperar a sua liberdade de comunicação e uso.

Contrariamente, os candidatos cujo projeto foi premiado, devem manter a confidencialidade do seu trabalho/projeto e só podem comunicá-lo com a permissão expressa da Verallia.

Propriedade intelectual

Todos os participantes são titulares dos Direitos de Propriedade Intelectual sobre as suas criações realizadas no âmbito deste concurso. Não obstante o acima exposto, a propriedade intelectual dos designs submetidos ao concurso será entendida como sendo automaticamente cedida pelo(s) seu(s) designer(es) à Verallia caso esta última os notifique de sua intenção de produzir industrialmente qualquer um dos designs apresentados.

O design pode sofrer modificações pela equipa industrial da Verallia para atingir as taxas de industrialização necessárias para a produção, sem que o(s) designer(es) tenha(m) a opção de se opor a essas modificações, ou reivindicar quaisquer direitos sobre sua criação, ou apresentar o design em questão a qualquer outro concurso ou concurso de design.

Prémios e valores

- O primeiro prémio será de 2.500 €

- O segundo prémio será de 1.300 €

- O terceiro prémio será de 900 €

- Prémio de Redes Sociais será de 300 €

Cada valor é um prémio para um projeto. Deste modo, mesmo que o projeto da equipa seja composto por vários estudantes, o valor permanecerá idêntico, deixando a distribuição do mesmo ao critério dos alunos.

A Verallia irá contactar diretamente os vencedores.

No caso hipotético de que os projetos premiados tenham sido realizados por mais do que um aluno, o prémio será entregue ao representante da equipa, que o distribuirá entre os diferentes membros.

A Verallia não se responsabiliza por eventuais litígios entre os membros da equipa.

Os prémios serão pagos por transferência bancária e os impostos correspondentes serão deduzidos de acordo com a legislação em vigor em cada país. Os vencedores não podem solicitar pagamento de nenhuma outra forma.

Todos os projetos participantes vão concorrer ao Prémio de Redes Sociais no perfil da Verallia Espanha na plataforma determinada e o vencedor será o que obtiver mais votos do público, sem nenhum outro critério da Verallia.

Verallia España: https://es.linkedin.com/company/verallia-spain

Verallia Portugal: https://www.linkedin.com/company/verallia-portugal/

Vários

A participação neste concurso implica a aceitação pelos candidatos do Regulamento do mesmo, sem restrições ou reservas de condições de participação.

Os organizadores reservam o direito de encurtar, prolongar, modificar ou cancelar este concurso, se for necessário.

A sua responsabilidade não será comprometida neste caso.

Informação complementar:

Poderá conhecer todas as etapas de fabricação de um recipiente de vidro nesta secção do nosso site https://pt.verallia.com/s/processo-de-fabricacao-do-vidro?language=pt_PT

Processo de fabricação:

Existem dois processos para o fabrico de embalagens de vidro: Soprado-Soprado, comumente utilizado para a fabricação de garrafas, e o Prensado-Soprado, desenvolvido inicialmente para recipientes de boca larga (frascos), embora atualmente também seja utilizado para recipientes de boca larga, estreitos ou garrafas.

Para valorizar um material com propriedades excecionais, recorremos a um processo industrial exigente e rigoroso e concentramo-nos na questão do nosso impacto na pegada de carbono em cada fase de produção.

PASSO 1: Uma abordagem ao design ecológico no coração do nosso processo industrial

No sentido de minimizar o impacto da nossa produção sobre o meio ambiente, implementamos uma abordagem rigorosa ao design ecológico, logo desde o início do projeto. Incentivamos, também, os nossos parceiros a aceitar este compromisso, o qual associamos a uma avaliação do ciclo de vida, de modo a determinar o impacto desta medida.

O nosso objetivo: reduzir de forma sustentável a nossa pegada de carbono em cada fase de fabrico, atuando, em particular, no peso das garrafas e dos frascos, sem que tal resulte numa perda percetível para o consumidor final.

PASSO 2: Seleção e mistura de matérias-primas

Utilizamos casco de vidro para produzir novas embalagens de vidro, ao mesmo tempo que poupamos as matérias-primas e reduzimos o nosso consumo de energia. Estes pedaços de vidro partido provêm dos desperdícios da produção, da recolha seletiva de resíduos ou de contentores de vidro para reciclagem. Este é misturado com outras matérias-primas complementares: 71% de areia, 14% de carbonato de sódio, 11% de calcário e 4% de outros constituintes para colorir o vidro.

49% do casco de vidro externo é integrado na nossa produção, isto é, em 2019 foi evitada a emissão de 780 mil toneladas de CO2.

PASSO 3: A fusão ou a transformação do material

1.550 °C: é esta a temperatura que os fornos atingem para aquecer a mistura de matérias-primas sólidas (casco de vidro, areia, carbonato de sódio, carbonato de cálcio) durante cerca de 24 horas para que o vidro derretido se torne perfeitamente homogéneo e possa fluir pelos canais de distribuição até aos moldes de vidro.

Todos os nossos fornos utilizam atualmente, na secção de fusão, 84% de gás, 10% de óleo combustível e 6% de eletricidade.

PASSO 4: Quando o vidro adquire forma

O vidro é preparado em duas fases (no molde inicial e depois no molde de acabamento) adquirindo, assim, a sua forma final. As garrafas e os frascos de vidro saem dos moldes a uma temperatura acima de 500 º C.

Em algumas linhas de produção, as assim denominadas “flex lines”, o uso de máquinas versáteis permite-nos produzir até três tipos diferentes de artigos na mesma linha.

PASSO 5: Arca de recozimento, uma garantia de máxima solidez

A função da arca de recozimento consiste em aliviar as tensões internas do vidro. Esta etapa garante a solidez dos recipientes de vidro, dando-lhes um tratamento de resistência contra riscos na zona de saída da arca.

Algumas das nossas fábricas estão equipadas com um sistema de recuperação do calor proveniente da arca de recozimento para aquecer os edifícios e as águas sanitárias.

PASSO 6: Inspeção e expedição

Antes da expedição das garrafas e dos frascos de vidro, é essencial proceder a um controlo rigoroso das bocas, da resistência à pressão nas bebidas gaseificadas, das dimensões, da espessura do vidro e da estética, com recurso a equipamento tecnicamente adequado ao objetivo da análise. Depois da verificação de cada garrafa e de cada frasco, estes são colocados em paletes feitas em material reutilizável ou reciclável e, em seguida, protegidos por uma cobertura.

O nosso equipamento de controlo permite-nos garantir a qualidade de uma ampla gama de artigos, desde 30 ml até 15 L de capacidade.

PASSO 7: Um circuito interno de reciclagem para minimizar o nosso impacto ambiental

A maioria das nossas fábricas recicla a totalidade do casco de vidro proveniente dos seus próprios processos de fabrico e, quando possível, aceita casco de vidro proveniente do exterior. Investimos em 8 centros de processamento de vidro para reciclagem, sendo o vidro submetido a um processo de seleção, limpeza de impurezas e trituração, de modo a poder ser utilizado na produção de novos artigos em vidro.

Promovemos a plataforma europeia “Close the Glass Loop”, cujo objetivo consiste em aumentar a taxa de recolha de vidro para 90% até 2030.

Links de interesse:

Secretaria Concurso da Verallia:

QUUM Comunicación

Tel: 91 442 60 26

Rosalía del Río: rdelrio@quum.com / Telemóvel: 629 452 452

Paula Mediano: pmediano@quum.com

Ana Pérez: aperez@quum.com

Pablo del Río: pdelrio@quum.com (para escolas em Portugal)